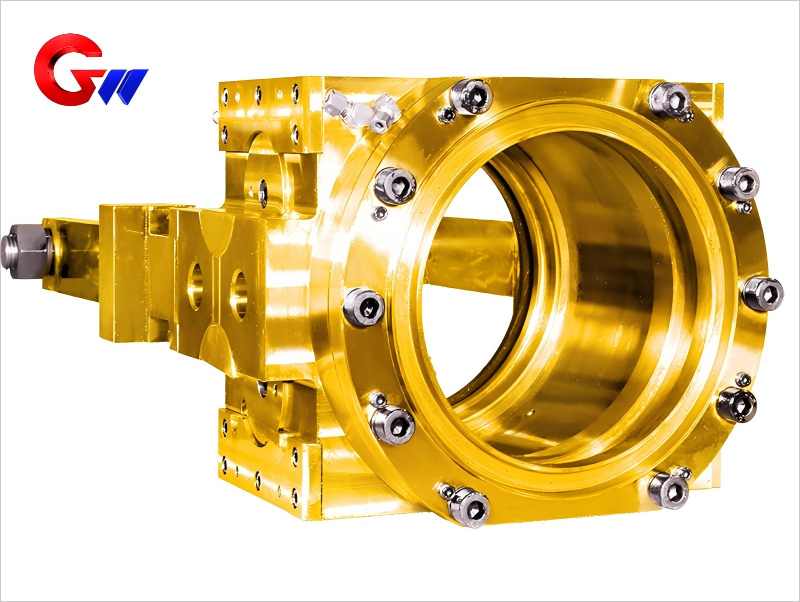

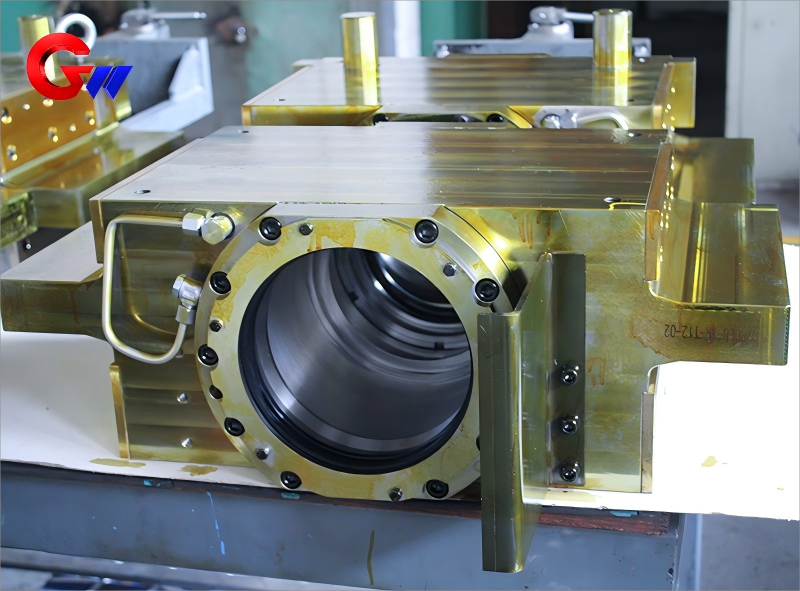

Macchina per laminazione a freddo del blocco cuscinetto a rulli lato operante

Funzioni principali e requisiti delle condizioni di lavoro della sede del cuscinetto del rullo di lavoro sul lato operativo del laminatoio a freddo

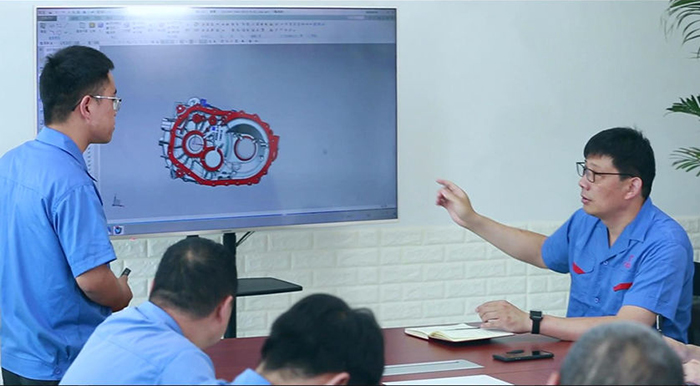

Funzioni principali

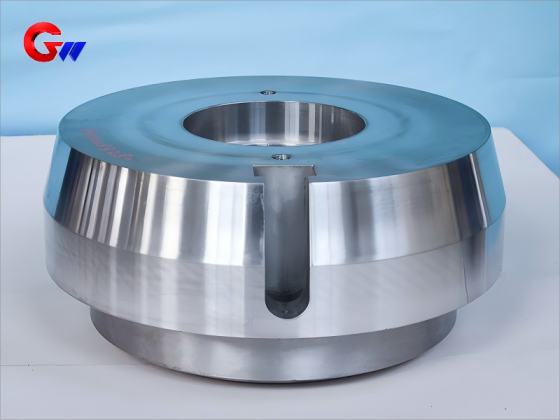

Posizionamento ad alta precisione: assicurarsi che la eccentricità radiale del rullo di lavoro sia ≤ 0,01 mm (con una tolleranza di spessore di ± 1 μ m per la laminazione di nastri sottili di acciaio)

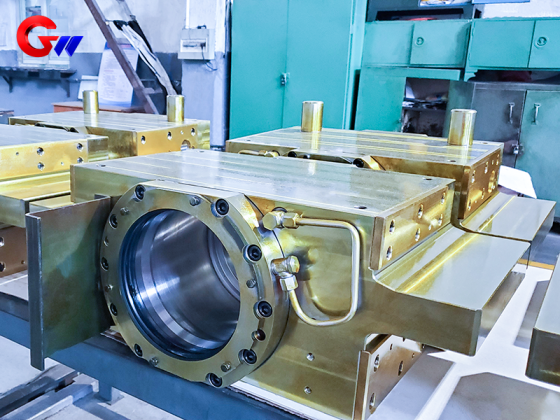

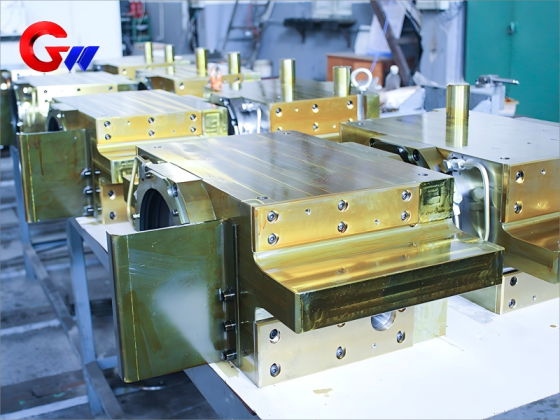

Cambio rapido del rotolo: meccanismo di bloccaggio idraulico integrato (tempo di cambio rotolo ≤ 10 minuti)

Soppressione delle vibrazioni: controllo delle vibrazioni ad alta frequenza a 20-500 Hz (ampiezza ≤ 0,5 μm)

Modelli compatibili

Laminatoio UC a sei rulli: Spessore di laminazione di acciaio inossidabile/acciaio al silicio da 0,1 a 2,0 mm

Laminatoio Sendzimir a venti rulli: produzione di nastri ultrasottili (0,02-0,2 mm)

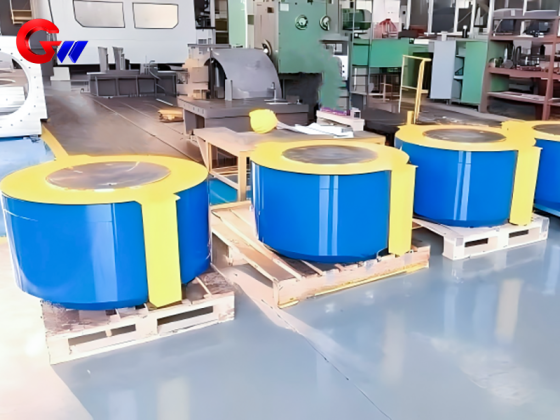

- GW Precision

- Luoyang, Cina

- Stipulazione contrattuale

- La capacità annuale è di 1000 pezzi

- informazione

Macchina per laminazione a freddo del blocco cuscinetto a rulli lato operante

Specifiche del materiale e del trattamento termico per la sede del cuscinetto a rulli di lavoro

Materiale principale

Marca: ghisa sferoidale QT600-3 (EN-GJS-600-3)

Ottimizzazione degli ingredienti:

|Elemento | C 3,6-3,8 | Si 2,2-2,5 | Mn ≤ 0,3 | Mg 0,03-0,05|

Caratteristiche prestazionali:

Caratteristiche di smorzamento (tasso di attenuazione delle vibrazioni ≥ 35%)

Rapporto resistenza/peso migliore rispetto all'acciaio fuso (densità 7,1 g/cm³)

Materiali dei componenti chiave del sedile del cuscinetto a rulli di lavoro

Trattamento termico del materiale del componente Trattamento superficiale

Corpo sede cuscinetto a rulli di lavoro QT600-3 tempra isotermica pallinatura rinforzo (0,3 mA)

Rivestimento antiusura GCr15SiMn con trattamento a freddo profondo e cromatura dura (20 μm)

Componente di tenuta PTFE+316L - microstruttura laser

Processo di trattamento termico della sede del cuscinetto a rulli di precisione GW

Tempra isotermica:

900 ℃ × 2 ore → Tempra in bagno di sale (300 ℃ × 1 ora) → Raffreddamento ad aria

Trattamento di stabilità dimensionale:

180 ℃ × 24 ore di invecchiamento (variazione dimensionale ≤ 0,005%)

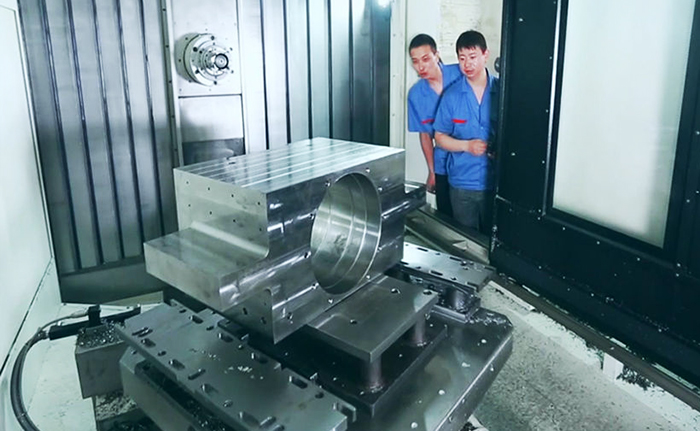

1、 Centro di lavoro verticale:In base alla forma della vista, la profondità di fresatura è di 5 mm per trovare la cinghia positiva (ogni lato ha spazio per 1,5-2 mm); pulire e rimuovere la bava dal bordo tagliente per l'ispezione. (primo pezzo per l'ispezione)

2、 Alesatrice orizzontale :Si è scoperto che per ogni superficie della cinghia normale è riservato un margine di 1,5-2 mm e il margine della scanalatura nella vista è di 1,5-2 mm; il margine del foro nel foro è di 3-4 mm; la lunghezza di ciascun foro è di 2-3 mm; e il bordo libero viene utilizzato per rimuovere il bordo tagliente della bava per l'ispezione. (primo pezzo per l'ispezione)

3、 Centro di lavoro verticale:Fresatura di finitura in base ai requisiti (superficie di adattamento senza tolleranza), lunghezza di fresatura per trovare la giusta profondità del bordo di 5 mm; alesatura in base ai requisiti, ogni lato della quantità residua di 1 ≤ 1,5 mm; ogni lunghezza del foro in base ai requisiti e punta alle due estremità del foro centrale; per garantire la tolleranza dimensionale e la tolleranza di forma e posizione.

4、 Centro di lavorazione orizzontale:utensili superiori, lunghezza di allineamento e bordo di allineamento sono basati sul foro centrale e tutti i lati soddisfano i requisiti; e puntare il foro centrale di ciascun foro sulla faccia terminale per garantire la tolleranza di ciascuna dimensione e forma; lavorazione profonda del foro secondo i requisiti; garantire la tolleranza dimensionale;

5. Centro di lavoro verticale: Per il foro originale come punto di riferimento, foro di alesatura fine, in base ai requisiti; Lavorazione del foro in base alla differenza, quindi utilizzare un coltello rotante per laminare la superficie del foro; Per garantire la tolleranza di ciascun foro, deve essere condotto un test per mantenere una tolleranza di 1 mm prima della lavorazione alla dimensione. Pulire e rimuovere i bordi taglienti delle sbavature per l'ispezione.

6、 Lavoro al banco:Ogni foro inferiore filettato posiziona il foro in base alle esigenze.

7、 Lavoro al banco: Altri fori per olio e fori per viti; pulire e rimuovere i bordi taglienti delle sbavature per l'ispezione. (primo pezzo per l'ispezione)

8. Ispezione finale: rimuovere i bordi taglienti delle sbavature mediante pulizia e inviare per l'ispezione, quindi rilasciare un elenco di ispezione.

Precisione di lavorazione meccanica della sede del cuscinetto a rulli

Tolleranze dimensionali critiche

Metodo di prova per il livello di tolleranza delle parti lavorate

Calibro elettronico a spina IT4 per fori di cuscinetto (Φ 200-400 mm) + misuratore di rotondità

Superficie di installazione del cilindro idraulico planarità 0,01 mm cristallo ottico piatto

Posizionamento del foro del perno H6 macchina di misura a coordinate di livello

Tolleranza posizionale

Cilindricità del foro del cuscinetto ≤ 0,003 mm

Verticalità di ogni superficie di installazione ≤ 0,005 mm/100 mm

Un perfetto sistema di gestione della qualità e una garanzia di un efficace servizio post-vendita hanno fatto sì che i prodotti per sedili con cuscinetti a rulli funzionanti dell'azienda si guadagnassero un'ottima reputazione.

Sistema di lubrificazione e tenuta per la sede del cuscinetto del rullo di lavoro

Sistema di lubrificazione aria-olio

Olio: estere sintetico ISO VG 68 (contenente additivo MoS ₂)

Parametri:

Volume di olio 0,05 ml/volta

Pressione dell'aria 0,4-0,6 MPa

Frequenza 2-5 Hz (regolata automaticamente con la velocità di rotazione)

Sigillatura multistadio

Primo passaggio: Guarnizione magnetica del fluido (resistenza alla pressione di 0,15 MPa)

Secondo passaggio: tenuta meccanica in carburo di silicio

Terzo passaggio: guarnizione a gas stile labirinto (protezione N2)