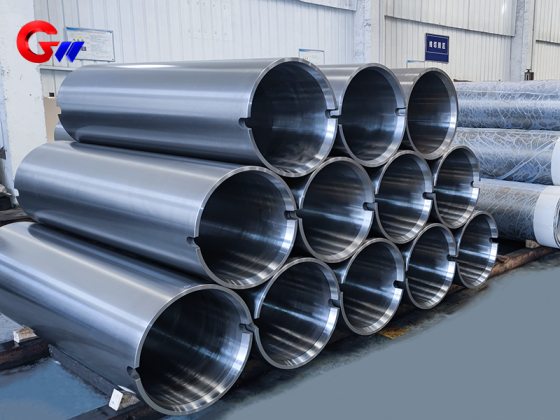

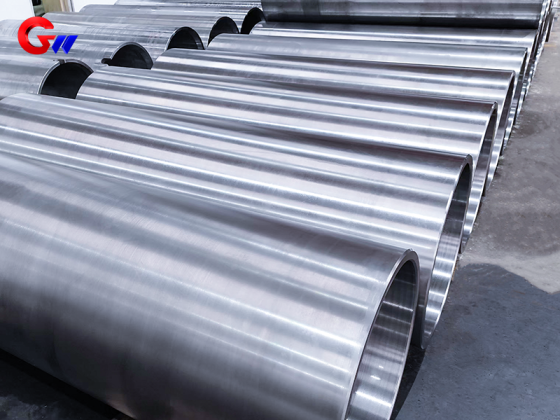

Ispezionato mediante test di bilanciamento dinamico sulla bobina di acciaio per colata centrifuga della macchina di laminazione a freddo

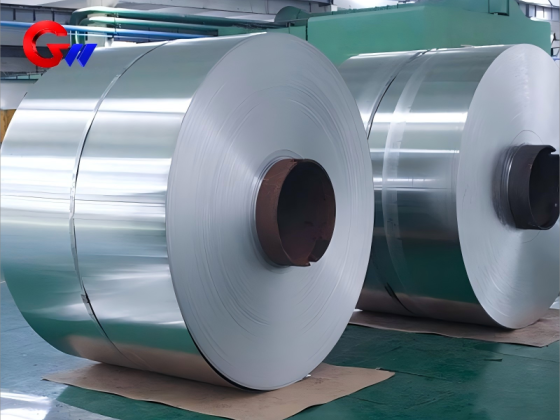

La bobina in acciaio è ampiamente utilizzata nella laminazione di fogli di alluminio, piastre di alluminio, nastri in acciaio inossidabile e altri settori in cui vengono laminati fogli, piastre e nastri.

- GW Precision

- Luoyang, Cina

- Stipulazione contrattuale

- La capacità annuale della bobina in acciaio è di 4000 pezzi

- informazione

Ispezionato mediante test di bilanciamento dinamico sulla bobina di acciaio per colata centrifuga della macchina di laminazione a freddo

Scenario applicativo del manicotto in acciaio fuso centrifugo per laminatoio a freddo testato mediante test di bilanciamento dinamico

1. Funzioni principali

Supporto rulli: come rivestimento di supporto per rulli di lavoro/rulli intermedi, può sopportare carichi radiali (sollecitazione di contatto 500-1500 MPa)

Equilibrio dinamico: mantenere la velocità di vibrazione ≤ 1,8 mm/s a velocità di rotolamento ≥ 25 m/s (norma ISO 10816-3)

Protezione dall'usura: impedisce l'attrito diretto tra il laminatoio e la sede del cuscinetto (riduce l'usura da micromovimenti di oltre il 60%)

2. Condizioni di lavoro tipiche

Carico meccanico:

Sollecitazione di flessione ciclica (ampiezza della sollecitazione Δσ ≥ 300 MPa, numero di ciclis>10 ⁷)

Impatto istantaneo (accelerazione dell'impatto di 10 g durante il cambio dei rulli)

Condizioni ambientali:

Penetrazione dell'olio di laminazione (viscosità ISO VG 68)

Usura delle particelle di macinazione del metallo (durezza HV600-800)

Selezione del materiale e ottimizzazione del manicotto in acciaio fuso centrifugo per laminatoio a freddo

1. Progettazione della lega CrMoV

Intervallo di contenuto di elementi (% in peso) Funzione funzionale

Cr 1,2-1,8 migliora la temprabilità e la resistenza alla corrosione

Mo 0,3-0,6 sopprime la fragilità da rinvenimento e la resistenza alle alte temperature

V 0,1-0,3 granulometria raffinata (carburo tipo MC)

2. Proprietà dei materiali

Resistenza alla trazione: ≥ 1100 MPa (stato temprato e rinvenuto)

Tenacità alla frattura: KIC≥90MPa·√m

Prestazioni di fatica termica: lunghezza della fessura ≤ 0,3 mm dopo 500 cicli termici (200-400 ℃)

3. Rafforzare il piano

Ottimizzazione della struttura della colata centrifuga:

Strato di raffreddamento della superficie esterna (spaziatura dei dendriti ≤ 30 μm)

La proporzione di cristalli equiassiali nella zona di transizione è ≥ 40%

Trattamento superficiale composito:

Foro interno: cromatura dura (50 μm) + microlucidatura (Ra ≤ 0,05 μm)

Cerchio esterno: spruzzatura a fiamma supersonica (HVOF) WC-10Co4Cr (porosità <0,5%)

Correzione dinamica dell'equilibrio

Rilevamento dello squilibrio:

Utilizzo di una macchina di bilanciamento dinamico per analisi di fase (precisione 0,01 g · mm/kg)

Metodo di correzione:

Rimozione precisa del peso tramite laser (controllo della profondità ± 0,05 mm)

Verifica ad alta velocità (1,5 volte la velocità di lavoro, livello G0.4)

4. Sistema di trattamento termico

Trattamento di tempra e rinvenimento:

Tempra: 890 ℃ × 2h (raffreddamento a liquido per tempra polimerica)

Rinvenimento: 560 ℃ × 4 ore (due cicli di rinvenimento)

Trattamento di stabilizzazione:

Trattamento a freddo (-80 ℃ × 8h)

Intervallo di tempo (180 ℃ × 12 ore)

Il materiale della manica in acciaio fuso centrifugo è CrMoV e le specifiche sono 465*405*1000.

Fin dall'inizio della produzione, l'azienda ha adottato il principio di offrire prodotti, qualità e servizio di alto livello. Offriamo ai nostri clienti rigorosi controlli di qualità e tecnologici. I manicotti in acciaio fusi centrifugati sono apprezzati dagli impianti di lavorazione dell'alluminio nazionali e da alcune aziende estere in Europa e India.